Przez pierwsze miesiące pracy jako automatyk dostawałem wiele pytań od znajomych i rodziny w stylu: ,,Co ty właściwie robisz w tej firmie?” albo ,,Czym się zajmujesz?”. Słysząc słowo ,,automatyk” większość osób wyobraża sobie szanowanego jegomościa nieskażonego fizyczną pracą, z laptopem w jednej ręce i walizką wypchaną pieniędzmi w drugiej. Jak to wygląda naprawdę? Czym zajmuje się automatyk i jakie są jego obowiązki? Dziś spróbuję odpowiedzieć Ci na to pytanie.

Automatyk automatykowi nierówny

Automatyka to pojęcie naprawdę szerokie i żeby piastować to stanowisko w pełnym tego słowa znaczeniu trzeba być mieszanką elektryka-mechanika-programisty z elementami wiedzy dotyczącymi pneumatyki, hydrauliki i tym podobnych rzeczy. Poznanie tak wielu zagadnień to długie lata ciężkiej pracy i zbierania doświadczenia. Wielu automatyków ze względu na profil firmy w jakiej pracują po prostu specjalizuje się w jednej wybranej gałęzi przemysłu (np. spożywczy, chemiczny) i tam poszerza swoją wiedzę. Bo tak naprawdę firmy zajmujące się jakimś rodzajem automatyzacji znajdziesz w Polsce na każdym kroku. Nie mówiąc już o tym, że w każdym większym zakładzie produkcyjnym co najmniej jeden automatyk powinien się znajdować (choć często go niestety brak).

Przez to wszystko ciężko jest wrzucić wszystkich automatyków do jednego worka. Każdy z nas widzi swoją pracę z nieco innej perspektywy. Osobiście miałem to szczęście, że kilka ostatnich lat pracuję w firmie o dość szerokiej palecie oferowanych usług. Dlatego też na bazie mojego własnego doświadczenia opowiem ci jak wygląda codzienność automatyka.

Praca z ludźmi

Zacznę od największego banału jaki byłem w stanie wymyślić, czyli pracy z ludźmi. Przecież każdy zawód oznacza pracę z ludźmi, prawda? Owszem, definicja słowa pracownik zakłada, że mamy kogoś nad sobą, pod sobą lub obok siebie. Chciałbym jednak tym akapitem zburzyć pogląd jakoby automatyk był tym niezwykłym specjalistą, który przyjeżdża na wezwanie z tygodniowym opóźnieniem (bo miał ważniejsze rzeczy do roboty), podłącza swój komputer do piekarnika, sprawdza dlaczego nie grzeje, naprawia usterkę, ściska dłoń i odjeżdża do odległej krainy automatyków niedostępnej dla zwykłych śmiertelników.

Rzeczywistość wygląda… nieco inaczej. Bycie na przykład automatykiem od utrzymania ruchu oznacza, że naszym podstawowym zadaniem jest naprawa zepsutych maszyn. Naturalnie jest to nic innego jak nierówna walka z czasem. My szukamy przyczyny, a przełożeni wysyłają nam gniewne spojrzenia, bo produkcja stoi, a firma traci pieniądze. Utrzymanie urządzeń w dobrej kondycji oznacza też, że niekiedy trzeba jakiemuś pracownikowi powiedzieć wprost, że maszyna się psuje z powodu nieprawidłowej obsługi. Przez to nienawidzą nas już nie tylko ,,ci na górze” ale i ,,ci na dole”. A to i tak jest ledwie pakiet minimum.

Bo jeśli automatyk pracuje w firmie projektującej i budującej nowe urządzenia, to do całej układanki interakcji międzyludzkich dochodzą jeszcze mechanicy, monterzy, elektrycy, spawacze, tokarze, frezerzy, dostawcy, pani księgowa, pan magazynier… Budujemy razem maszynę, więc musimy umieć się ze sobą dogadać. Niestety nie zawsze jest to łatwe. Mechanicy lubią wprowadzać niespodziewane zmiany, elektrycy z kolei żadnych zmian nie lubią. Do tego dostawa części się spóźnia, a ci którzy za to płacą pytają czemu tak drogo i po co tyle kabli… Bycie automatykiem bardzo rzadko sprowadza się do samotnego siedzenia przed komputerem i mierzenia parametrów pracy silników, czy programowania sterowników. Automatyka to przede wszystkim ludzie. Zdarza się, że automatyk odwiedza kilkanaście różnych firm w miesiącu i w środowisku każdej z nich musi umieć się jakoś odnaleźć. Czasami zyskujemy zaufanie klienta, innym razem słyszymy za plecami nieprzychylne komentarze, a czasami obrzucani jesteśmy pretensjami wprost. Trzeba się pilnować i niezwykle uważać na to co się mówi – relacje buduje się długimi rozmowami, zburzyć je można jednym krótkim zdaniem.

Projektowanie układów sterowania

Skoro wiesz już z kim automatyk musi w pracy rozmawiać, to czas dowiedzieć się czego te rozmowy dotyczą. I tutaj przechodzimy chyba do mojej ulubionej części tej pracy – projektowanie i tworzenie nowych rzeczy. Na czym ono polega?

Załóżmy, że do zbudowania jest maszyna, która ma w pełni automatycznie rozwijać, odmierzać i ucinać jakiś materiał tapicerski. W założeniu ma ona składać się z ogromnego stołu, po którym porusza się wózek trzymający rolkę. Jeżdżąc, wózek rozwija rolkę, a do przecięcia materiału służy zamontowany na nim nóż. Brzmi prosto?

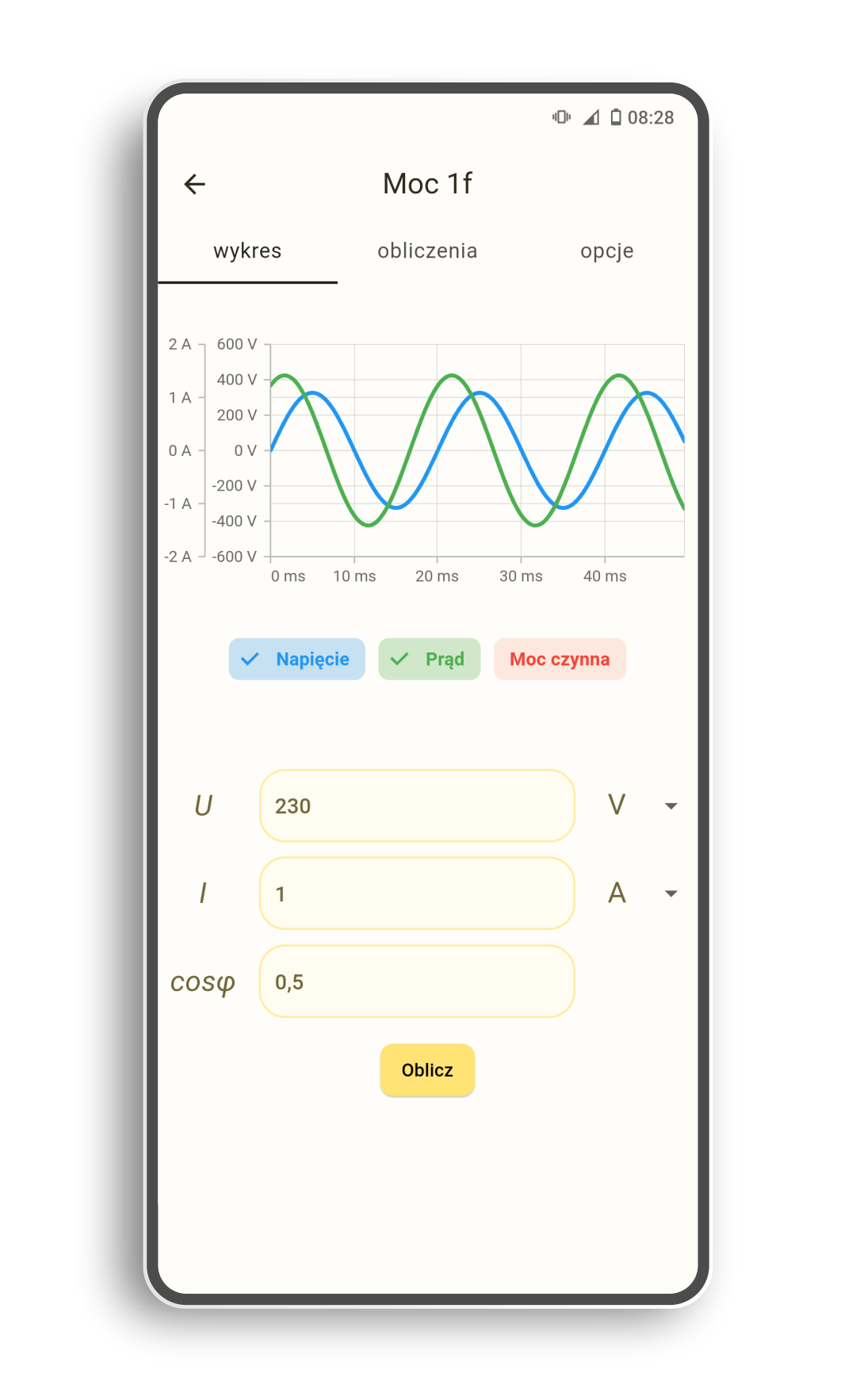

Tym jak zbudowany jest stół i wózek zajmują się projektanci mechaniki. Nasza rola jako automatyków polega na tchnięciu w taką maszynę życia. Z góry wiemy, że aby wózek się poruszał, wyposażony musi być w jakiś silnik. Do rozwijania materiału przydałby się drugi. Do tego niezbędne będą czujniki mierzące ilość rozwiniętego materiału i samą pozycję wózka (żeby przypadkiem nie wyleciał nam ze stołu). Dodatkowo przydałyby się też czujniki wykrywające, że rolka się skończyła, albo materiał się zerwał (żeby maszyna nie pracowała bez sensu i dała znać operatorowi, że coś jest nie tak). Dobierając mechanizm cięcia materiału należy uwzględnić fakt, że pracownik obsługujący maszynę będzie wszędzie wkładał swoje palce i trzeba zadbać o to, by ich nie stracił. I tutaj dochodzimy do kwestii bezpieczeństwa, które musimy wziąć pod uwagę – wyłączniki bezpieczeństwa, bariery, osłony, procedury bezpiecznego zatrzymania i tym podobne rzeczy. Do tego przydałoby się wymyślić co maszyna ma po kolei robić i jak operator ma w ogóle nią sterować (zwykłe przyciski, czy może panel dotykowy?). Mógłbym znaleźć pewnie jeszcze kilka pomniejszych rzeczy wartych rozważenia, ale chyba widzisz mniej więcej na czym ten proces projektowy polega.

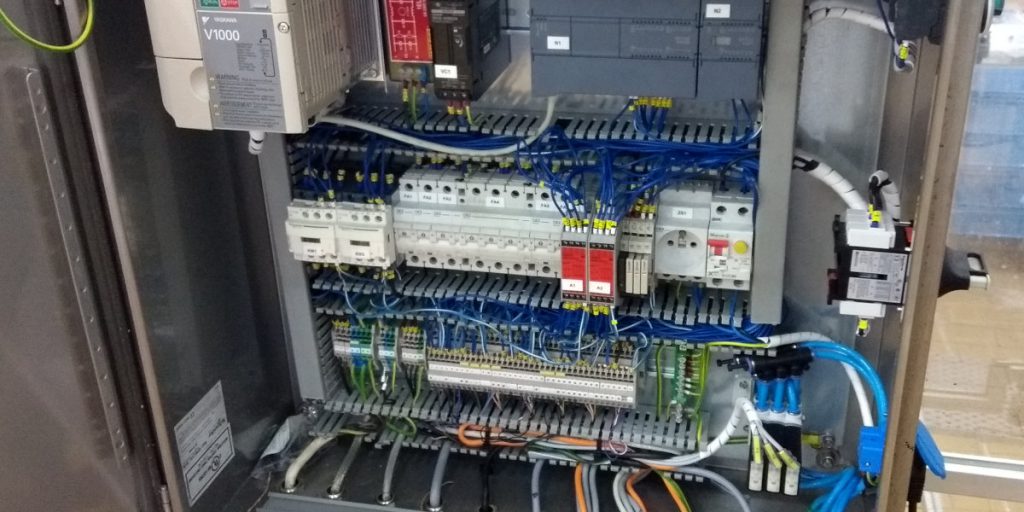

Niestety etap burzy mózgów i rwącego potoku pomysłów prędzej czy później dobiega końca i trzeba te wszystkie założenia zacząć realizować. Wtedy to rysuje się schemat elektryczny, dobiera potrzebne podzespoły i projektuje szafę sterowniczą, w której to wszystko musi się zmieścić. Wypadałoby też policzyć jakie przewody i jakiej długości są potrzebne, wyznaczyć ich trasy. Jeśli maszyna maszyna ma realizować określony i powtarzalny proces (jak rozwijaj, odmierzaj, tnij, rozwijaj, odmierzaj, tnij…) to trzeba dobrać odpowiedni sterownik, zaprogramować go i przetestować czy wszystkie funkcje są sprawne. Jeśli maszyna korzysta ze sprężonego powietrza albo hydrauliki to układy te również należy zaprojektować i wszystko odpowiednio przeliczyć. Na koniec urządzenie trzeba bogato opisać w instrukcji obsługi (tak zwana DTR’ka). Najważniejsze rozdziały to bezpieczeństwo pracy z urządzeniem, spełnienie niezbędnych norm, instrukcja jak maszynę uruchomić, co robić w przypadku awarii, kiedy robić przeglądy, które części się zużywają i które trzeba okresowo wymieniać i tym podobne kwestie.

Ten rodzaj obowiązków wymaga z pewnością sporej dozy kreatywności i spodoba się przede wszystkim osobom lubiącym wyzwania. Jeśli tylko czujesz, że tworzenie nowych rzeczy sprawia ci frajdę, a przy tym znajdziesz firmę, która obdarzy cię zaufaniem i da ci wolną rękę, to sądzę, że projektowanie stanie się twoim ulubionym zajęciem na stanowisku automatyka.

Budowa układów automatyki

Kiedy wszystko zostało już zaprojektowane i policzone, to przychodzi czas poskładania wszystkich klocków. I jeśli o to chodzi, to zdecydowanie jestem fanem podejścia: ,Zaprojektowałeś Pan, to teraz Pan pokaż, że to działa”. Powiem ci szczerze, że nigdy nie będziesz dobrym automatykiem, jeśli zamkniesz się w biurze projektowym i nie będziesz chciał pobrudzić sobie rąk. Nigdy nie dowiesz się, czy to co sobie narysowałeś ma sens, jeśli sam tego później nie złożysz i nie sprawdzisz. Pamiętaj, że papier przyjmie wszystko. Nawet największe bzdury.

A rzeczy do złożenia i zamontowania może być naprawdę sporo: kilka silników, kilkanaście czujników, siłowniki, zawory, dziesiątki metrów kabli i wężyków. I wiesz co? Podłączanie i układanie tego wszystkiego własnymi rękami przynosi masę satysfakcji. Dzięki temu od razu widzisz co trzeba natychmiast poprawić, a co okazało się strzałem w dziesiątkę. Suchy projekt na twoich oczach i za sprawą twojej pracy rośnie w oczach. Podobnie jest gdy klient ściągnie urządzenie z zagranicy w częściach i trzeba to u niego złożyć. Dokumentacji zwykle brak, są może jakieś strzępki schematów (standardowo po niemiecku, włosku lub francusku) dzięki którym mniej więcej domyślasz się ,,co do czego”. Kombinowanie metodą prób i błędów, wymyślanie, usprawnianie, przerabianie. Czasami maszyna jest już skończona, a w rękach zostaje kilka podzespołów i przewodów – cóż zrobić, tak bywa. Bez względu jednak na to, czy mamy do czynienia z maszyną używaną, czy nową to na koniec przychodzi wyczekiwany przez wszystkich etap tchnięcia w tę górę żelastwa i elektroniki odrobiny życia. Teraz jest dopiero ten moment, kiedy trzeba iść po laptopa…

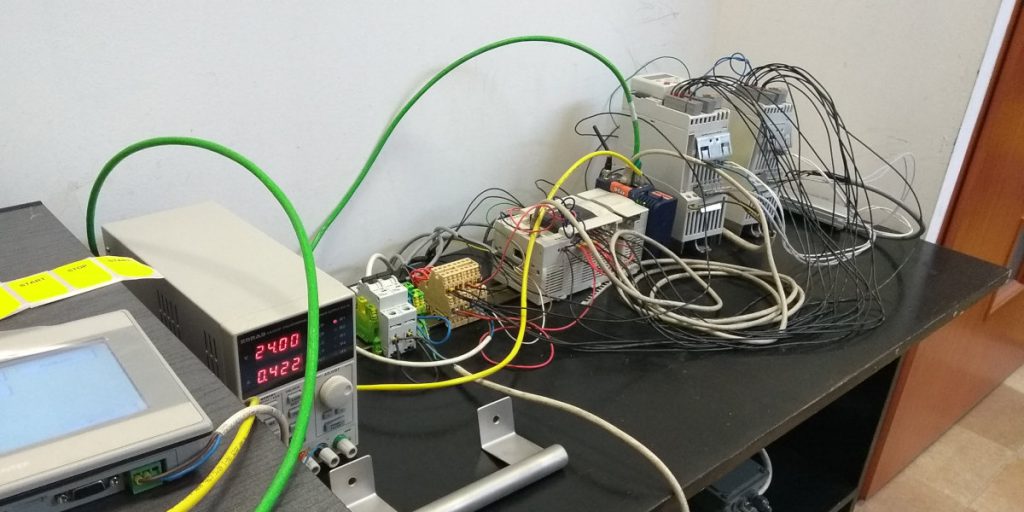

Uruchamianie maszyn

Budowa budową, a rozruch to już zupełnie inna para kaloszy. W samotności (lub pod czujnym okiem szefa i kilku ciekawskich oczu) wkładasz wtyczkę w gniazdo zasilające, wstrzymujesz oddech i załączasz napięcie… Wszyscy cali? Następnie sprawdzasz czy napięcie dociera tam gdzie trzeba, uruchamiasz kolejne układy, do sterownika podłączasz laptopa i zaczyna się mrówcza robota.

Uruchamiasz główny silnik wózka i… nic się nie dzieje. Okazuje się, że nie ma on zasilania. Patrzysz w komputer, w programie jest błąd, poprawiasz, wgrywasz nową wersję, uruchamiasz silnik – ruszył. Wózek dojeżdża do czujnika, lampka czujnika powinna zaświecić, a silnik się zatrzymać – lampka nie świeci. Wtyczka czujnika dokręcona, może coś stało się z przewodem? Wygrzebujesz go spośród innych ułożonych kabli, sprawdzając go centymetr po centymetrze docierasz do samej szafy sterowniczej – przewód w porządku. Otwierasz szafę i widzisz, że przewód czujnika jest źle podłączony. Poprawiasz – działa. Lampka czujnika świeci. Ponawiasz próbę. Wózek dojeżdża do czujnika, jego lampka zapala się ale… wózek się nie zatrzymuje i jedzie dalej. Co się dzieje? Gorączkowo doskakujesz do najbliższego wyłącznika awaryjnego, zatrzymujesz maszynę. Uff… zdążyłeś zanim uderzyła w bandę. Czujnik widział wózek, ale go nie zatrzymał. Zaglądasz do laptopa, widzisz błąd, poprawiasz, wgrywasz nową wersję, uruchamiasz silnik… i ten znowu nie startuje…

Rozruch bardziej skomplikowanych maszyn potrafi zająć wiele godzin, a nawet dni jeśli na jaw wyjdą jakieś błędy mechaniczne lub elektryczne. Nie mówiąc już o brakujących funkcjonalnościach, które nagle by się przydały, a o których wcześniej nie pomyśleliśmy. Na szczęście z każdą kolejną maszyną nasze doświadczenie rośnie i jesteśmy w stanie więcej błędów przewidzieć. Zazwyczaj jest tak, że po każdym rozruchu maszyny obarczonej wieloma problemami pracownicy nie chcą już nawet na nią patrzeć i tylko wyczekują dnia, gdy ta pojedzie w końcu do klienta i zajmą się czymś innym… Ale czy sprzedaż maszyny oznacza pożegnanie?

Serwis maszyn i urządzeń

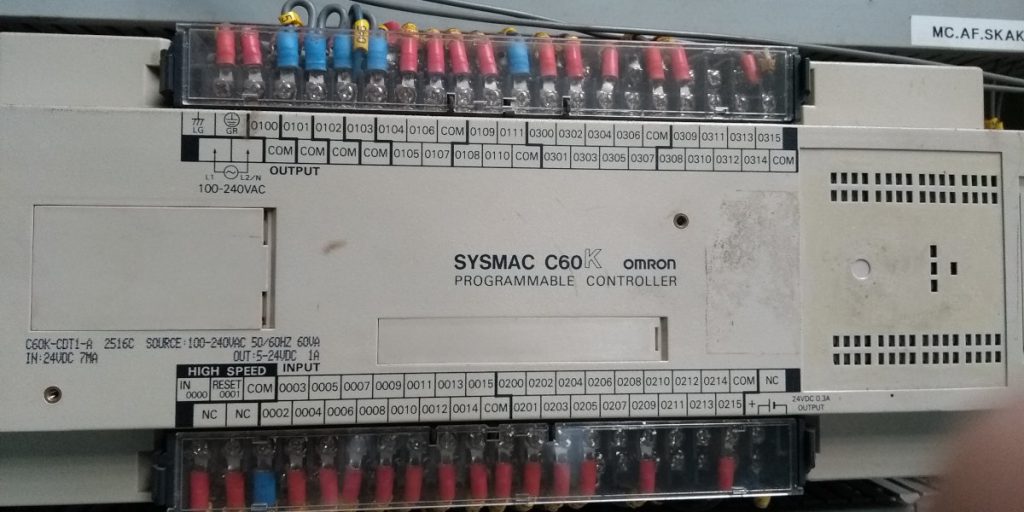

Serwisowanie marudnych i zepsutych maszyn to moja druga w kolejności ulubiona robota, ale jak żadna inna potrafi dość mocno zajść za skórę. Zacznijmy może od tej przyjemniejszej strony…

Dlaczego serwisowanie jest fajne?

Zdarza się, że do firmy dostarczana jest maszyna, która wymaga delikatnie rzecz biorąc ,,remontu”. Czterdziestoletnia wytłaczarka tworzyw sztucznych? Włoska kostkarka do lodu, która tylko nieprzyjaźnie na nas warczy? Szafa sterująca układem pomp i wentylatorów, w którą ktoś wjechał wózkiem widłowym? Przeróżnych wynalazków przewija się wiele, a przy każdym jest zazwyczaj sporo dłubania. Coś nie działa, coś się zużyło, coś trzeba dołożyć… Przypomina to mieszankę puzzli, mahjonga i gry w pokera. Trzeba wszystko sprawdzić i rozłożyć na czynniki pierwsze, po naprawie oraz usprawnieniach dobrze i starannie złożyć, a na koniec liczyć na szczęście naciskając ,,start”. Czasem coś wybuchnie, czasami zacznie się palić, ale zabawa jest świetna.

Dlaczego serwisowanie NIE JEST fajne?

Jest godzina 15:00, większość firm ma koniec lub prawie koniec pracy i nagle odzywa się telefon. Awaria u klienta, maszyna stoi, trzeba jechać. Brzmi kiepsko? Eee tam, godzinę, góra dwie spóźnię się na obiad, nic wielkiego.

Inny przykład. Praca, obiad i kolacja za mną. Wybiła godzina 21:00. Miło byłoby odpocząć, zrelaksować się, może obejrzeć jakiś film… Nagle odzywa się telefon. Awaria u klienta, maszyna stoi, trzeba jechać. Ale jak to? Przecież w pracy tego dnia już byłem…

Czy może być gorzej? Sprawdźmy: Dzień zaczyna się spokojnie, zbliża się godzina 10, a więc ulubiona pora w pracy – śniadanie. W połowie kanapki przychodzi przełożony i mówi, że jest awaria u klienta i trzeba jechać… Ale spokojnie, nie trzeba jechać teraz bo… Wyjazd jest jutro, skoro świt! Trasa 500 km w jedną stronę, później kilka godzin pracy nad usunięciem usterki. Ciasno, ciemno, zimno, brudno i oczywiście wszędzie woda… A jak się nie uda naprawić maszyny w jeden dzień, to krótka noc w hotelu i od rana znowu ciasno, ciemno, zimno, brudno i nie zapominajmy, że też mokro. Na koniec wieczorem te same 500 km z powrotem do domu. Dwa dni życia, a jakby ich nie było.

Podsumujmy

Powyższe historie przeżyłem sam bądź przeżyli je moi koledzy. Tak, życie serwisanta może być nieprzyjemne, irytujące i dość męczące. Nie jest oczywiście tak, że najgorsze rzeczy przytrafiają się na co dzień. Bywają całe tygodnie bez dalekich wyjazdów, ale z drugiej strony zdarzają się też okresy, gdy zapominam jak wygląda moje biurko.

Wszystko zależy zatem od stanowiska jakie zajmujesz i czego chcesz się nauczyć. Rysowanie schematów za biurkiem nigdy nie da ci tyle wiedzy co praca z faktycznymi urządzeniami i klientów. Poza czterema ścianami własnej firmy zobaczyć można naprawdę wiele cudów techniki i poznać naprawdę fascynujących ludzi. A to, że czasami maszyny kompletnie nas nie słuchają, są brudne i zamknięte w ciasnej piwnicy i przy uruchomieniu wybuchają nam prosto w twarz? Cóż… kolejny dzień w pracy automatyka.

Jeśli i ty Czytelniku jesteś automatykiem i dotarłeś do tego momentu artykułu, to podziel się śmiało w komentarzu swoją historią! Jak wygląda Twoja praca? Jakie są twoje najlepsze i najgorsze wspomnienia na tym stanowisku? Inni czytelnicy z pewnością skorzystają z twojego doświadczenia!

A jeśli właśnie rozglądasz się za pracą jako automatyk lub programista PLC, to możesz sprawdzić czy nie ma wolnych stanowisk w Twojej okolicy, wchodząc tutaj: https://pl.jooble.org/praca-automatyk%2Fprogramista-plc

Dzięki za poświęcony czas i do usłyszenia!

Samo życie automatyka ;D

Świetny artykuł, dziękuję bardzo! Trochę śmiechu przy lekturze bardzo pomogło przy wyborze zawodu i szkoły średniej! Niestety nie automatyka, ale i to dobre, że młody wie, czego nie chce robić. Serdecznie pozdrawiam, mama ósmoklasisty.